Projet O&I : Modélisation 3D de la structure cristalline des soudures austénitiques épaisses multi-passes réalisées en position par le procédé TIG. Application au contrôle non destructif par ultrasons - MINA3D

Dates du contrat : 04/2024 - 09/2027

Projet ANR MINA3D

Coordinateur du projet : Cécile GUEUDRE (LMA)

Consortium : LMA (UMR 7031), IUSTI (UMR 7343), LMGC (UMR 5508), EDF R&D, CEA Saclay LTA, CEA Saclay LIST

Pôles de compétitivité : Materalia, Nuclear Valley

Mots clés : Contrôle Non Destructif, modélisation de la microstructure, modélisation ultrasonore, soudage en toutes positions, mesures expérimentales (macrographies, essais ultrasonores...)

Résumé :

La démonstration de la sécurité et l'allongement de la durée de vie des systèmes industriels complexes (nucléaires, ...) reposent sur le contrôle non destructif (CND) périodique des pièces soudées. Pour les soudures épaisses, en acier austénitique (matériau très utilisé dans le nucléaire), la détection de défauts par des méthodes ultrasonores est complexe car l'hétérogénéité et l'anisotropie de ce matériau soudé induit des perturbations dans la propagation ultrasonore qui faussent le diagnostic. La meilleure solution (non destructive) consiste à modéliser la propagation ultrasonore, mais cela nécessite la description de la structure cristalline réelle. Les modèles 2D actuels, exceptés les travaux du LMA, fournissent une description simplifiée de la croissance cristallographique, basée sur une hypothèse de symétrie. L'objectif du projet est de produire un modèle réaliste 3D pour des soudures réalisées avec le procédé TIG dans toutes les positions car l’inclinaison de la torche et la gravité induisent des inclinaisons 3D de la texture. Il sera fabriqué un grand nombre de maquettes à chanfrein étroit (type U) et à chanfrein ouvert (type V), en position de soudage vertical et en corniche. De l’instrumentation spécifique (caméra embarquée, microscopie optique, EBSD) nous aidera à comprendre la cinétique de solidification et la croissance des grains, et donc à créer le modèle, le défi étant lié aux différentes échelles présentes (soudure, grain, dendrite). Associé à un modèle de propagation ultrasonore 3D, la prédiction des déviations sera alors maîtrisée, apportant une amélioration significative du contrôle ultrasonore. L’avancée concerne la connaissance du matériau, et la principale innovation est dans l'application, et donc dans l'amélioration conséquente du potentiel des CND par ultrasons. Les 6 partenaires du projet sont les meilleurs spécialistes français en la matière et ont l'habitude de travailler ensemble.

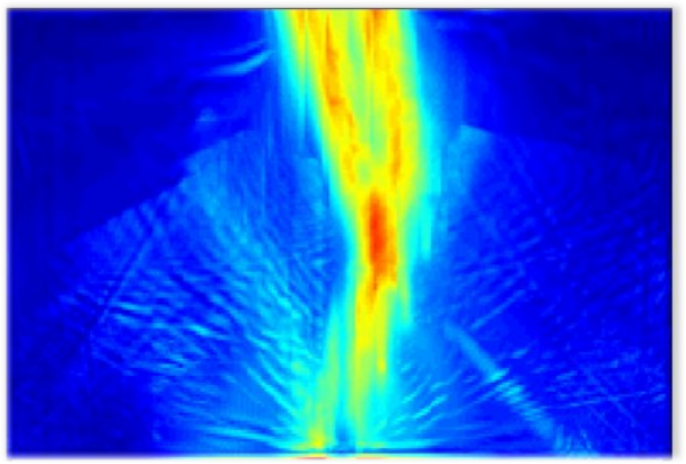

Figure : Modélisation de la propagation ultrasonore dans une soudure en acier inoxydable austénitique.

Déviation du faisceau acoustique

.